- Estrusione e stampaggio dei materiali polimerici termoplastici applicati allo sviluppo di nuove forme di dosaggio: sistemi capsulari

(1) Università degli Studi di Milano - Dipartimento di Scienze Farmaceutiche, Sezione di Tecnologia e Legislazione Farmaceutiche "Maria Edvige Sangalli", Via G. Colombo 71, I-20133 Milano (2) Politecnico di Milano, Dipartimento di Chimica Materiali e Ingegneria Chimica “G. Natta”, P.za L. da Vinci 32, I-20133 Milano (3) Università degli Studi di Brescia, Dipartimento di Ingegneria Meccanica e Industriale, Via Branze 38, Brescia, I-25123

Codice ISBN: 978-88-904912-9-0

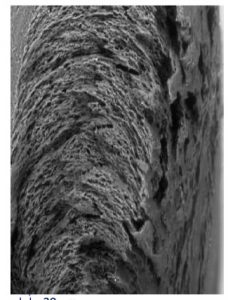

Sommario Molti tra i materiali di comune impiego nella formulazione di forme farmaceutiche convenzionali e sistemi di rilascio sono polimeri termoplastici, potenzialmente lavorabili attraverso processi a caldo. L’introduzione in campo farmaceutico di tecniche di fabbricazione ampiamente impiegate per le plastiche, come estrusione a caldo (hot melt extrusion, HME), stampaggio ad iniezione (injection moulding, IM), stampa 3D mediante estrusione (fused deposition modeling, FDM), ha già dato riscontri molto positivi per quanto riguarda la versatilità del design e la possibilità di raggiungimento di importanti obiettivi in termini di innovazione, riconducibili principalmente alla brevettabilità dei processi o di nuovi prodotti altrimenti non ottenibili. Nuovi modelli di produzione in continuo, su piccola scala e a richiesta, che portano con sé vantaggi legati alla riduzione di spazi/costi produttivi, al superamento della necessità di immagazzinamento e alla realizzazione di prodotti personalizzati, fondano la loro possibilità di sviluppo futuro proprio sul consolidamento di queste tecnologie. Esso passa principalmente attraverso l’approfondimento delle conoscenze sui processi e sulle caratteristiche termiche e reologiche dei materiali impiegati, ovvero formulazioni di diversa complessità e sofisticazione, nonché dei metodi di caratterizzazione e controllo di intermedi di processo e prodotti finiti. Presso i laboratori di tecnologia farmaceutica dell’Università degli Studi di Milano è stata sviluppata una piattaforma di rilascio basata su contenitori capsulari realizzati via micro-stampaggio a iniezione (μIM) e FDM. Si tratta di capsule ad uno o più compartimenti costituiti da materiali polimerici caratterizzati da una propria specifica funzionalità, capaci cioè di determinare una peculiare prestazione di rilascio delle sostanze veicolate. Tali capsule possono essere riempite, anche estemporaneamente, con principi attivi (es. farmaci o integratori alimentari) e preparazioni (es. polveri, granulati, dispersioni) diverse, permettendo l’instaurarsi di varie cinetiche di rilascio, anche combinate. In particolare, sistemi capsulari per il rilascio prolungato richiedono la realizzazione di barriere insolubili ma permeabili alla diffusione di attivi verso l’esterno. Le fasi preliminari dello sviluppo di tali barriere, che consistono nella ricerca di materiali dotati delle proprietà reologiche e meccaniche adatte alla lavorazione mediante μIM, ma anche permeabilità coerente con l’obiettivo della somministrazione delle capsule per via orale, sono state l’oggetto della collaborazione fra i componenti dei diversi gruppi di ricerca.

Parole chiave micro-stampaggio a iniezione, contenitori capsulari, rilascio prolungato, etilcellulosa.

Abstract Several materials of common use in formulation of both immediate- and modified-release drug dosage forms are thermoplastic polymers that may be subjected to hot-processing. The recent transfer to the pharmaceutical field of manufacturing techniques widely utilized in the plastics industry, such as hot melt extrusion (HME), injection moulding (IM) and fused deposition modeling 3D printing (FDM), has already proved to represent a step forward in this area, mainly because they enable versatility in the design of delivery systems and patentability of either production processes or novel drug products that could not be attained by traditional technologies. New models of continuous manufacturing, on demand or on small scales, which bring about advantages related to reduced production costs, overcome need for stocking and possibility of customization, largely rely on consolidation of the above-mentioned techniques. For this purpose, more in-depth knowledges are required about hot processes, thermal as well as rheological characteristics of the employed materials, i.e. even highly complex formulations, and analytical techniques aimed at characterization of intermediates as well as final products. At the pharmaceutical technology laboratories of University of Milan, a delivery platform in the form of capsular containers, fabricated via micromoulding (μIM) and FDM, has been proposed and developed. Such containers may include either single or multiple compartments composed of polymeric materials with specific functionalities, which the release performance of the drugs conveyed depends on. The capsule shells can even extemporaneously be filled with different active ingredients (e.g. pharmaceutical or neutraceutical) or formulations (e.g. powders, granules, dispersions), and yield various release kinetics also combined with each other. In particular, in order to attain capsular devices for prolonged release, insoluble though permeable barriers that would allow the active ingredient to slowly diffuse outwards are needed. The early steps of development for prolonged-release capsule shells, i.e. the identification of materials with rheological and mechanical properties suitable for μIM processing coupled with permeability characteristics consistent with the goal of oral administration, have been the focus of collaboration between the different research groups.

Keywords micromoulding, capsular containers, prolonged release, ethylcellulose.